Industrie 4.0 : l’industrie de demain se construit aujourd’hui avec l’aide du Vallourec Research Center France

Algorithmes physiques et mathématiques, jumeaux numériques de nos process industriels, modélisation, big data, découvrez comment le pôle Thermique et Simulation des procédés du VRCF s’engage au quotidien pour optimiser la fabrication de nos tubes et faire émerger une nouvelle génération d’usines connectées et intelligentes

L’idée et le concept d’industrie 4.0 sont nés en Allemagne il y a quelques décennies déjà. Certains parlent encore de « révolution », mais le terme « évolution » décrit mieux ces changements. En effet, l’un des fondements de ce concept est l’utilisation des données déjà existantes. Depuis de nombreuses années, nos usines génèrent beaucoup de données que nous n’exploitons pas assez. C’est comme si, dans votre voiture, vous disposiez d’un tableau de bord très complexe mais sans mode d’emploi clair.

L’information est là mais elle est n’est pas simple à utiliser. Dans des entreprises comme Vallourec, les stratégies mises en place dans le cadre de l’industrie 4.0 ont été lancées afin d’optimiser l’utilisation des données déjà existantes et accélérer la prise de décisions. Bien sûr, une « mise à jour » des matériels ou des logiciels est parfois nécessaire, mais la plupart des informations sont déjà disponibles.

Depuis le lancement de la plateforme Shalyn, , le pôle Thermique et Simulation des procédés du VRCF participe à la définition et à la réalisation des « logiciels » qui aident à gérer et à enrichir les données disponibles dans nos process industriels.

Notre mission est principalement liée aux algorithmes physiques et mathématiques de ces « jumeaux numériques » ou copies digitales de la réalité de nos usines.

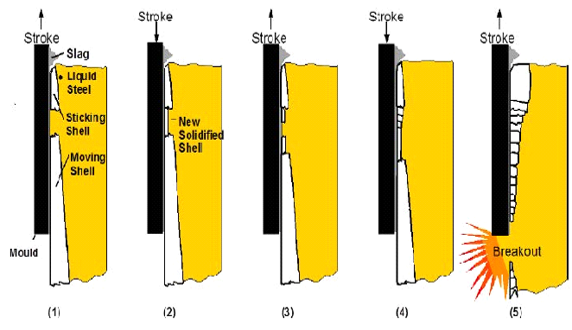

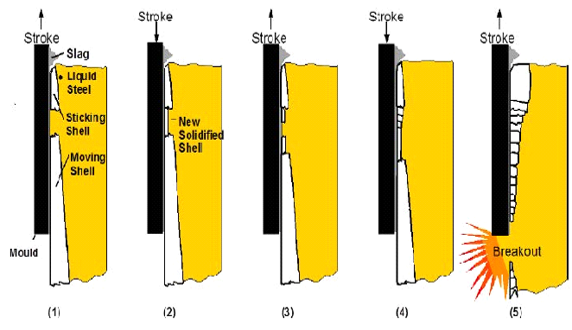

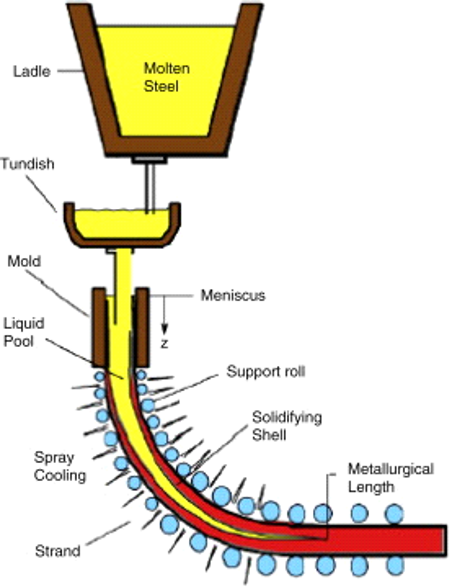

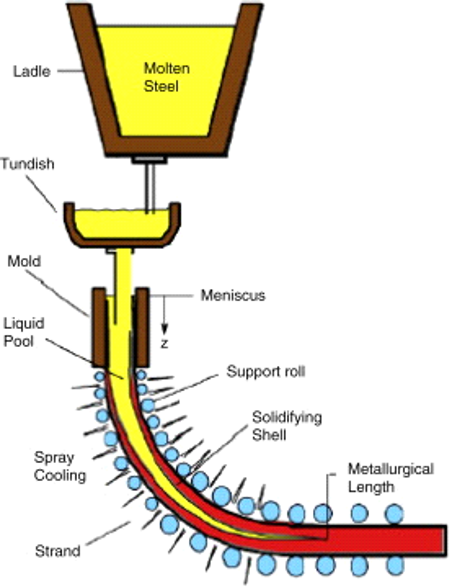

Prenons, comme exemple, la coulée continue. C'est peut-être l'un des process les plus critiques et les plus dangereux de l'industrie sidérurgique. Il commence avec de l'acier en fusion provenant d'un four électrique ou d'un haut fourneau. Via différentes étapes de refroidissement, l'acier se solidifie de la couche externe jusqu'au cœur. Un long cylindre d'acier est alors obtenu qui sera découpé en "billettes" de quelques mètres de long.

En raison de sa géométrie et de la température très élevée, il est impossible d'obtenir une "radiographie instantanée" de la colonne d'acier chaud. Nous ne pouvons recevoir que des informations sur la surface de cette colonne.

Grâce au jumeau numérique du processus, nous pouvons "voir" la température tout au long de la coulée et également prédire ce qui se passe à l'intérieur de cette coulée. Ces informations aident à prévenir la surchauffe, dans les zones de refroidissement secondaires, qui peut provoquer une rupture. Elles permettent également de prévenir les défauts qui peuvent impacter les étapes suivantes du procédé de fabrication.

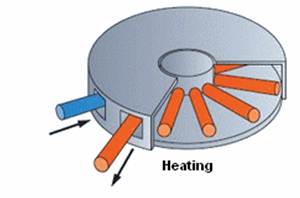

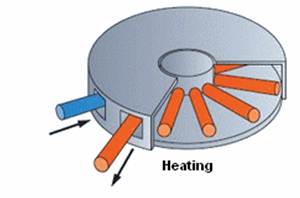

Grâce à ce jumeau numérique, l'usine peut également éviter certains essais coûteux et simplifier les tests de paramètres utilisés pour améliorer ou industrialiser de nouvelles nuances d'acier. Therma est un autre "jumeau" conçu pour piloter automatiquement les fours à billettes (le process de chauffage de l'acier avant le perçage et le laminage). Ces 30 dernières années, en particulier pendant les crises de production, ont montré que contrôler les procédés automatiquement, et notamment le chauffage des billettes, permettait de réduire la consommation de gaz et garantissait un meilleur contrôle de la qualité.

Hier, nous demandions à nos outils de décrire le présent. Aujourd'hui, nous attendons de Therma qu'il nous ouvre de nouvelles perspectives. Grâce à l'introduction de méthodes mathématiques avancées, d'algorithmes plus complexes et d'un calcul haute performance, et en utilisant les données de suivi en direct de l'usine, Therma fournit des prévisions en temps réel sur le contenu du four et pilote ce dernier de manière plus optimisée qu'auparavant. Therma génère ainsi en permanence une grande quantité de données qui permettent une meilleure gestion de l'usine, un point important pour la planification de la production.

L'introduction de calculs plus complexes nécessite des processeurs plus puissants et aussi une optimisation des ressources. Pour faire une analogie, c’est comme lorsque vous êtes au supermarché un samedi avec une seule caisse ouverte, il faut attendre un certain temps avant de pouvoir payer. Nous utilisons maintenant des techniques telles que la parallélisation. Celle-ci permet de diviser les différentes tâches de calcul et de les exécuter en même temps, comme si, dans le même supermarché, plusieurs lignes de caisse s’ouvraient soudainement. L'objectif final de Therma est de disposer d’une simulation de la température de chaque billette présente dans le four (dans les fours les plus grands de Vallourec, cela peut représenter plusieurs centaines de billettes) en un temps proche de la minute.

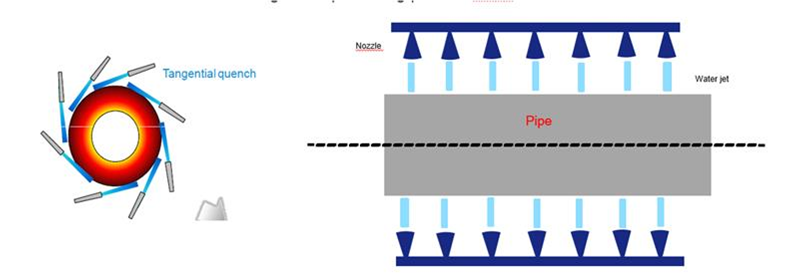

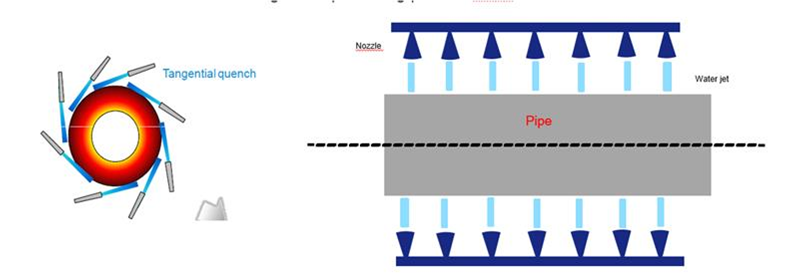

Le troisième process concerne la trempe, un procédé de traitement thermique de refroidissement. L’un des points clés de ce process est de bien comprendre comment l’eau réagit sur une surface chaude, ce qui peut affecter profondément le produit final. Vous avez déjà probablement expérimenté l’effet de gouttes d’eau sur une poêle à frire chaude. Si nous versons de l’eau sur cette poêle, des « bulles d’eau » flottent à la surface et ne s’évaporent pas immédiatement. C’est l’un des effets que nous étudions et que nous modélisons dans le jumeau numérique, l’outil Quench-R, rattaché à Shalyn.

Aujourd’hui, Vallourec cherche à accroître ses connaissances du process de trempe pour tester de nouveaux produits ou améliorer la méthode de fabrication actuelle. En effet, connaître le mode de refroidissement des tubes et les caractéristiques mécaniques finales de nos produits permet une première vérification numérique de la qualité des tubes, en particulier pour nos produits line pipe ou les grades OCTG premiums, pour lesquels la trempe est un processus clé. Par exemple, estimer la dureté ou alerter lors de la détection des risques de défectuosité des tubes, sont parmi les objectifs principaux du modèle.

C’est pourquoi le pôle Thermique et Simulation des procédés du VRCF a développé cet outil, Quench-R, capable de surveiller et de générer des données. Ce jumeau numérique est actuellement installé sur la plate-forme Shalyn et sera prochainement déployé sur la ligne de traitement thermique 16″ de Rath.